Sprievodca rýchlym rozhodnutím pre výber drôtu

V moderných dielňach majú malé možnosti výberu formy drôtu a nastavenia podávača tvar výroby, kvalitu a čas dokončenia. Keď tímy obstarávania, procesného inžinierstva a údržby hodnotia spotrebný materiál, výrobcovia hliníkových migových drôtov ponúkajú celý rad zliatinových možností, formátov cievok a návodov na manipuláciu, ktoré určujú, ako hladko prejde projekt od prototypu k stabilnej výrobe. Praktické skúšky a kooperatívne programy vzoriek znižujú neistotu predtým, ako sa šarža dostane na linku, a dodávatelia, ktorí poskytujú jasné manipulačné poznámky a sledovateľnosť cievok, skracujú čas na kvalifikáciu zváracích tímov. kunliwelding. spolupracuje so zákazníkmi pri poskytovaní vzoriek cievok, odporúčaní podávačov a podpory na podlahe, aby inžinierske skupiny mohli overiť parametre v skutočných podmienkach manipulácie a obmedziť prerábky, ktorým sa dá vyhnúť.

Ktoré zliatiny sa bežne vyberajú pre Aluminium Mig Wire

Keď si výrobcovia vyberú Aluminium Mig Wire, niekoľko zliatin sa objavuje častejšie, pretože zodpovedajú širokému spektru základných kovov a potrebám výroby. Nasledujúce možnosti sú široko používané v dielňach, výrobných linkách a automatizovaných zváracích bunkách:

| Zliatina | Kľúčové prvky | Typický prípad použitia |

|---|---|---|

| 4043 | kremík | Všeobecná výroba, liaty hliník |

| 5356 | magnézium | Konštrukčné diely, námorné komponenty |

| 5183 | magnézium | Zostavy zamerané na pevnosť |

| 5556 | magnézium | Aplikácie kritické pre pevnosť |

| 4047 | kremík | Tenké škáry, znížená potreba praskania |

Ako zvárací drôt z hliníkovej zliatiny ovplyvňuje výkon zvárania

Výber správnej zliatiny hliníkového drôtu je praktickým kompromisom medzi správaním zvarového kúpeľa, vlastnosťami po zváraní a kompatibilitou so základným kovom. Drôty s vyšším obsahom kremíka môžu dobre tiecť a maskovať menšie medzery pri montáži, zatiaľ čo drôty s horčíkom môžu zlepšiť pevnosť v určitých tvárnených zliatinách. Pre zákazníkov by sa rozhovor s dodávateľom mal zamerať skôr na to, čo potrebuje hotový komponent, než na samotné katalógové štítky. Praktické skúšobné zvary a jasné akceptačné kritériá šetria čas a objasňujú, či daná chémia drôtu vyhovuje špecifickým výrobným požiadavkám.

Prečo je hliník Mig Wire dôležitý pre moderných výrobcov

Hliníkový prídavný kov je čoraz viditeľnejší na výrobných podlahách, kde je prioritou zníženie hmotnosti a odolnosť proti korózii. Výrobcovia zistili, že keď chémia drôtu, manipulácia s cievkou a nastavenie zariadenia zodpovedajú úlohe, produktivita zvárania hliníka stúpa a prepracovanie klesá. Nedávne zmeny v prioritách získavania materiálov a recyklácie nútia nákupné tímy, aby prehodnotili, ako špecifikujú prídavný kov a ako testujú prichádzajúce kotúče.

Ako systémy podávania menia výsledky zvárania hliníka

Hliníkový drôt je mäkší ako mnohé iné prídavné kovy a inak reaguje na manipuláciu. Dlhé dráhy podávania, opotrebované návleky alebo nadmerné napätie chrbta vytvárajú háčiky, vtáčie hniezda a nepravidelné oblúky. Mnoho výrobcov ustupuje od čisto tlačeného prístupu a na hladké dodávanie používa systém cievka na pištoli alebo systém push-pull. Pozornosť na typ kontaktnej špičky, stav výstelky a napnutie cievky zabráni mnohým prerušeniam šnúry. Výrobcovia, ktorí štandardizujú tieto možnosti hardvéru, hlásia pri diagnostike problémov so zváraním menej oneskorení pri nastavovaní a jasnejšie údaje.

Praktický kontrolný zoznam nastavenia pre stabilný proces Aluminium Mig Wire

- Skontrolujte, či zliatina drôtu a priemer zodpovedajú aplikácii

- Pred montážou skontrolujte cievku na správne navinutie a znečistenie

- Použite vložku s hladkým priemerom navrhnutú pre hliník a vymeňte vložky podľa predvídateľného plánu

- Vyberte si vhodnú metódu podávania (cievková pištoľ, push-pull alebo cievka na pištoli) na základe dĺžky kábla a nastavenia robota alebo manuálneho nastavenia

- Udržujte konzistentné napnutie cievky a pravidelne čistite kontaktné hroty

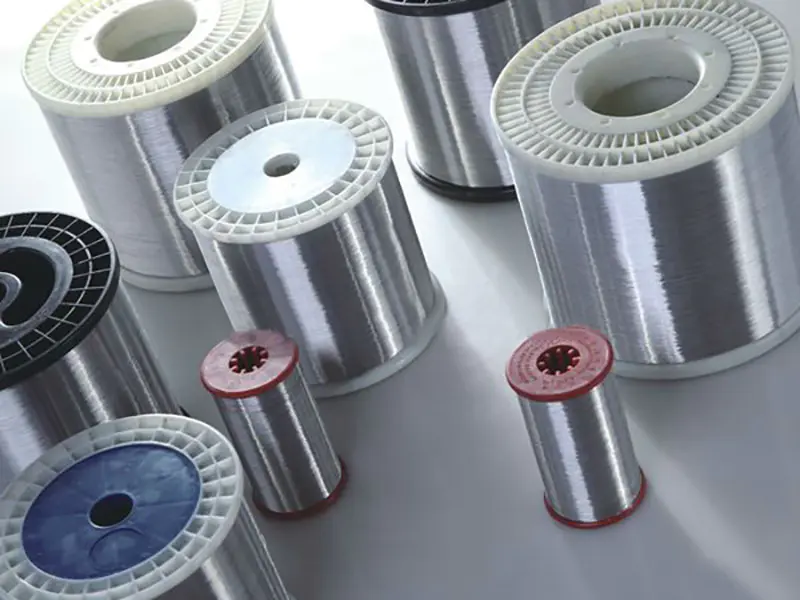

Ktoré typy cievok a priemery fungujú pre konkrétne scenáre

| Výrobný cieľ | Typický tvar cievky | Poznámky k manipulácii |

|---|---|---|

| Krátkodobé opravy alebo servis v teréne | Malá cievka namontovaná na cievkovej pištoli | Udržuje krátku dráhu podávača; pomáha prenosnosti |

| Veľkoobjemová robotická linka | Veľký bubon alebo krabicová cievka s riadenou výplatou | Použite riadenú výplatu, vyhnite sa dlhým voľným rozpätiam |

| Stolové zváranie a prototypy | Stredná cievka na tradičnom podávači | Ak je podávacia dráha stočená, vymieňajte vložky častejšie |

Ako zladiť plnivo so základným kovom bez príliš komplikovaného obstarávania

Výrobcovia by sa mali vyhnúť výberu drôtu výlučne podľa názvu katalógu. Namiesto toho špecifikujte: skupinu základnej zliatiny, požadovanú mechanickú charakteristiku (húževnatosť, ťažnosť) a akékoľvek požiadavky na konečnú úpravu po zváraní. Keď dodávateľ ako kunliwelding. dostane jasné požiadavky, vzorové balenia a zvarové kupóny môžu byť vyrobené rýchlo, takže inžinierstvo môže kvalifikovať spotrebný materiál v skutočných podmienkach procesu.

Spôsoby kontroly prívodu tepla a zníženia skreslenia pri zváraní hliníka

Hliník reaguje na teplo inak ako mnohé iné kovy. Jeho vysoká tepelná vodivosť a relatívne nízky rozsah topenia spôsobujú, že deformácia je bežnou výzvou počas výroby. Riadenie prívodu tepla je nevyhnutné na ochranu rozmerovej presnosti a zníženie práce na korekciu po zváraní. Nasledujúce techniky pomáhajú udržiavať stabilnú geometriu zvaru a znižujú riziko deformácie pri manuálnom aj automatickom nastavení.

- Použite vyššiu rýchlosť jazdy, aby ste obmedzili expanziu kaluže

Udržiavanie baterky v pohybe stabilným a rýchlym tempom zabraňuje prehrievaniu zón v blízkosti spoja. Rýchlejší pohyb vytvára užší tepelný pás a pomáha znižovať napínanie, ktoré vedie k skresleniu. Táto technika funguje obzvlášť dobre na dlhých švoch a tenkostenných komponentoch.

- Vyberte počiatočné body s nižšou intenzitou prúdu a postupne upravujte

Začiatok s nižšou intenzitou prúdu a kontrola správania kaluže pred zvýšením výkonu zaisťuje, že teplo nebude prudko stúpať na začiatku zvaru. Postupné ladenie pomáha udržiavať vyváženú teplotu spoja a znižuje náhle zmäkčenie, ktoré zvyčajne spôsobuje pohyb dielu.

- Použite nastavenia pulzu na stabilizáciu oblúka

Pulzné režimy vytvárajú kontrolované výbuchy energie, ktoré umožňujú zvaru preniknúť bez nasýtenia okolitého materiálu nepretržitým teplom. To udržuje obrobok celkovo chladnejší a je to užitočné pri zváraní tenkých plechov, zložitých zostáv alebo panelov, ktoré by sa mohli pri dlhšom pôsobení tepla posúvať.

- Aby ste predišli preplneniu, použite vhodnú úpravu spoja

Tesné spoje vyžadujú menej výplňového kovu a tým aj nižšie teplo. Zabezpečenie konzistentného uchytenia minimalizuje veľké medzery, ktoré by inak vyžadovali nadmerné podávanie hliníkového mig drôtu a dodatočný prívod tepla na ich premostenie. Dobrá kontrola rozmerov výrazne znižuje riziko skreslenia.

- Bezpečne upnite zostavy a rozmiestnite záchytné body

Upínanie zabraňuje ťahaniu alebo otáčaniu dielov počas zahrievania. Použitie viacerých, rovnomerne rozmiestnených obmedzení pomáha rozložiť tepelné napätie, takže žiadna oblasť neabsorbuje príliš veľkú expanziu. Táto metóda tiež zlepšuje zarovnanie v celom zvare.

- Predprilepte zostavu, aby ste uzamkli geometriu

Spojovacie zvary umiestnené v strategických intervaloch držia panely alebo profily v správnom tvare. Tieto cvočky obmedzujú pohyb pri postupe hlavného zvaru. Malé, rovnomerne rozmiestnené cvočky pomáhajú udržiavať skreslenie predvídateľné a ľahšie spravovateľné.

- Použite spätný krok alebo preskočte zváracie sekvencie

Krátke zvary aplikované v striedavých smeroch rozbijú koncentráciu tepla. Vzory spätného chodu zavádzajú teplo striedavo, zatiaľ čo preskokové zváranie rozkladá proces na viacero sekcií, než sa vráti na vyplnenie medzier. Obe stratégie umožňujú chladenie medzi prechodmi.

- Udržujte medziprechodovú teplotu stabilnú

Pri práci na viacprechodových spojoch, ak necháte materiál medzi prechodmi vychladnúť, pomáha udržiavať konzistentnú expanziu. Monitorovanie interpass teploty znižuje prehrievanie a zachováva tvar spoja.

- Vyberte hrubšie nosné tyče alebo medené príslušenstvo

Medená podložka rýchlo odvádza teplo a pomáha udržiavať hliníkové panely chladné. Odolné oporné tyče stabilizujú tenké časti, znižujú riziko prepálenia a zmenšujú lokálnu expanziu. Tento prístup je účinný pri výrobe plechu a zostavách dlhých švíkov.

- Minimalizujte čas zotrvania pri spustení a zastavení oblúka

Príliš dlhé držanie oblúka na začiatku alebo na konci zvaru pridáva zbytočné teplo a často spôsobuje skreslenie pri okrajoch. Plynulé rozbehy a riadené nastavenia rozbehu znižujú lokálne napätie a zlepšujú celkovú rovinnosť.

Čo prezrádzajú bežné chyby o procese a ako ich diagnostikovať

Keď sa objaví pórovitosť, pravdepodobnými podozrivými sú povrchová kontaminácia, zachytená vlhkosť alebo nesprávne pokrytie ochranným plynom. Nedostatok fúzie často vedie k nedostatočnému prívodu tepla alebo nesprávnemu uhlu pohybu. Škytavka v podávaní drôtu zvyčajne smeruje k mechanickej dráhe: stav cievky, opotrebovanie výstelky alebo nesprávne prispôsobené kontaktné komponenty. Jednoduchá diagnostická tabuľka pomáha technikom rýchlo izolovať príčiny.

| Symptóm | Miesto počiatočnej kontroly | Rýchle nápravné opatrenie |

|---|---|---|

| Nepravidelný oblúk alebo hniezdenie vtákov | Dráha cievky drôtu a vložka | Vymeňte vložku, skontrolujte napnutie cievky |

| Pórovitosť v perličkách | Čistota dielu a prietok plynu | Vyčistite diely, skontrolujte plynovú trysku a prietok |

| Nadmerná deformácia | Prívod tepla a postupnosť zvárania | Znížte teplo pri každom prechode, pridajte svorky |

Ako sa automatizácia prispôsobila Aluminium Mig Wire a prečo je integrácia dôležitá

Automatizované zváracie bunky boli upravené tak, aby vyhovovali mäkšiemu hliníkovému drôtu skrátením podávacích dráh, použitím vodou chladených horákov pri vysokovýkonných cykloch a využitím systémov kontrolovaného vyplácania. Robotickí integrátori a zváračskí inžinieri sa koordinujú s cieľom znížiť počet voľných slučiek a špecifikovať nástroje na konci ramena, ktoré zachovávajú stav drôtu. Keď inžinierske tímy prideľujú čas na správu káblov na začiatku integrácie, zvyšuje sa výnosnosť prevádzky a cykly odstraňovania problémov sa zmenšujú.

Ako dynamika dodávok a trendy recyklácie formujú rozhodnutia o nákupe plniva

Globálna pozornosť na kruhové materiálové toky a súťaž o vysokokvalitný šrot mení spôsob, akým kupujúci získavajú hliníkovú surovinu v celom hodnotovom reťazci. Stratégie získavania zdrojov čoraz častejšie zahŕňajú overené recyklačné toky alebo zmluvné dojednania na stabilizáciu dodávok kritických zliatin.

Zváranie zostáv zo zmiešanej zliatiny prináša výzvy, ktoré sa v konštrukciách z jednej zliatiny neobjavujú. Rozdiely v tepelnej vodivosti, správaní pri tavení, tuhosti spoja a stave povrchu môžu spôsobiť skreslenie, nekonzistentnú penetráciu a problémy s fúziou. Každá z nich môže zvýšiť mieru defektov, ak parametre nie sú starostlivo vyladené. Nasledujúce stratégie pomáhajú stabilizovať proces a udržať prepracovanie pod kontrolou.

Ktoré stratégie parametrov zvárania znižujú prepracovanie na zostavách zo zmiešaných zliatin

1. Nalaďte vstup tepla na pomalšie reagujúcu zliatinu

Spoje zo zmiešaných zliatin často spárujú zliatiny, ktoré absorbujú alebo uvoľňujú teplo odlišne. Úprava nastavenia napätia a posuvu drôtu podľa zliatiny s pomalšou tepelnou odozvou minimalizuje prehrievanie hrán a neúplné spojenie. Udržiavanie kontrolovaného tepelného okna zabraňuje podrezaniu na mäkších zliatinách a nadmernému roztaveniu na zliatinách s vyššou vodivosťou.

2. Prispôsobte rýchlosť jazdy spoločnej rovnováhe

Rýchlosť jazdy, ktorá vyhovuje jednej zliatine, môže byť príliš rýchla alebo príliš pomalá pre druhú. V kombinovaných spojoch, výber miernej rýchlosti pohybu dáva obom zliatinám čas na dosiahnutie spracovateľného správania v kaluži bez prehriatia jednej strany. Tento postup zlepšuje konzistenciu guľôčok a znižuje možnosť vzniku studených lapovaných zón.

3. Použite nastavenia tvaru vlny, ktoré stabilizujú prenos oblúka

Moderné zariadenia MIG umožňujú úpravy tvaru vlny, ktoré pomáhajú vyrovnať správanie sa kaluží v zmiešaných materiáloch. Nastavenia, ktoré vytvárajú hladší prenos kvapiek, pomáhajú kontrolovať rozstrekovanie a zlepšujú miešanie na rozhraní zliatiny. Stabilný tvar vlny vytvára predvídateľnejší zvarový kúpeľ, aj keď sa jedna zliatina topí skôr ako druhá.

4. Upravte výčnelok, aby ste zlepšili prístup ku kĺbom a tvar kaluže

Mierne kratší výstupok podporuje koncentrovanejší oblúk, ktorý pomáha zvládnuť oblasti spojov, kde sa zliatiny stretávajú v rôznych bodoch topenia. Tým sa znižuje možnosť blúdenia oblúka, čo je bežné, keď jeden povrch zliatiny odráža teplo odlišne od druhého. Konzistentná kaluže minimalizuje zárezy na hranách, ktoré by inak vyžadovali brúsenie a prepracovanie.

5. Vyvážte pokrytie tienenia pre správanie sa zmiešaného povrchu

Niektoré zliatiny odplyňujú viac alebo obsahujú viac povrchových oxidov. Mierne zvýšenie prietoku ochranného plynu alebo optimalizácia uhla dýzy plynu môže zabrániť turbulencii a rovnomerne chrániť mláku. Rovnomerné pokrytie plynom pomáha vyhnúť sa poréznym oblastiam, ktoré sa často vyskytujú v miestach prechodu dvoch zliatin.

6. Na ovládanie viazania guľôčok použite nastavenia nábehu a výbehu

Spoje zo zmiešanej zliatiny často trpia nekonzistentnými spojmi na začiatku a na konci. Hladšie nastavenia nábehu a výjazdu poskytujú jemnejšiu tvorbu a kontrakciu kaluží, čo znižuje problémy s krátermi. Dobrá kontrola na oboch koncoch lemu znižuje malé opravy, ktoré sa hromadia do značného času na prepracovanie.

7. Jemne dolaďte rýchlosť podávania drôtu pre hrany z viacerých zliatin

Rýchlosť podávania drôtu priamo ovplyvňuje veľkosť kaluže a stabilitu oblúka. Pri spájaní zliatin s rôznymi charakteristikami tavenia pomáha úprava rýchlosti podávania drôtu tak, aby zodpovedala časti spoja, ktorá sa rýchlejšie ochladzuje, pomáha udržiavať rovnomernú výšku guľôčky a penetráciu. Vyvážené podávanie znižuje nadmerné nahromadenie plniva na jednej strane a nedostatočné naplnenie na druhej strane.

8. Na ochranu zliatin citlivých na teplo použite časovanie pred tokom a po toku

Zliatiny, ktoré rýchlo oxidujú, profitujú z dodatočného tienenia pred a po zhasnutí oblúka. Predbežné prúdenie pomáha predchádzať okamžitej povrchovej oxidácii pri spustení oblúka, zatiaľ čo následné prúdenie chráni tuhnúcu kaluž. Tieto parametre znižujú riziko povrchovej kontaminácie, ktorá sa často prejavuje ako kozmetické alebo funkčné chyby.

9. Udržujte interpass teplotu na oboch zliatinách stabilnú

Teplotné výkyvy sú zreteľnejšie v zostavách zo zmiešanej zliatiny, pretože jedna strana môže udržiavať teplo dlhšie ako druhá. Monitorovanie interpass teploty a pauzy, aby sa teplejšia zliatina stabilizovala, zabraňuje skresleniu a nerovnomernému splynutiu. Konzistentné medziprechodové ovládanie zlepšuje rovnomernosť obruby a znižuje potrebu neskoršieho vyrovnávania.

10. Keď sa citlivosť na teplo prudko mení, použite pulzné parametre

Nastavenia impulzov pomáhajú udržiavať nízke priemerné teplo a zároveň poskytujú kontrolované energetické výboje pre dobrú penetráciu. To pomáha zváračom vyhnúť sa prepáleniu na tenkých alebo tepelne citlivých zliatinách a zároveň získať súvislé spojenie cez ťažšie taviteľnú zliatinu. Pulzné ladenie znižuje defekty, ktoré sa zvyčajne objavujú v prechodových zónach medzi odlišnými materiálmi.

Tipy na skladovanie a manipuláciu na ochranu integrity Aluminium Mig Wire

Výkon drôtu začína skôr, ako dosiahne horák. Cievky uchovávajte v kontrolovanom prostredí mimo dosahu chemických výparov a nadmernej vlhkosti. Používajte zapečatené balenie, kým nebudete pripravený na vloženie a pred montážou očistite vonkajšie povrchy cievky. V prípade veľkoobjemových výrobných liniek spravujte uložené cievky pomocou postupov prvého dnu, prvého von a uchovávajte záznamy o číslach šarží, aby ste uľahčili analýzu základnej príčiny, ak sa vyskytnú problémy.

Ktoré odvetvia nakupujú viac hliníkového plniva a prečo

Odvetvia s rastúcim dopytom po hliníkovom plnive a hlavných ťahúňoch

1. Automobilový priemysel (vrátane výroby elektrických vozidiel a ľahkých vozidiel)

- Automobilový sektor predstavuje hlavný podiel dopytu po zváraných hliníkových komponentoch, najmä preto, že ľahké materiály sa stávajú dôležitejšími z hľadiska spotreby paliva a dojazdu elektrických vozidiel (EV).

- Keďže výrobcovia automobilov čoraz viac využívajú hliník na výrobu podvozkov, krytov batérií, panelov karosérie a konštrukčných dielov, potreba spoľahlivého plniva na zváranie hliníka zodpovedajúcim spôsobom stúpa.

- Trend smerom k ľahším, korózii odolným a recyklovateľným materiálom robí hliník preferovanou voľbou, čo zvyšuje dopyt po hliníkových výplňových drôtoch.

2. Letectvo a obrana

- Letecké aplikácie vyžadujú materiály s dobrým pomerom pevnosti k hmotnosti a odolnosťou proti korózii; plnivo na zváranie hliníka spĺňa tieto potreby, takže letecká výroba poháňa dopyt po plnidlách.

- Keďže lietadlá a súvisiace komponenty často vyžadujú presné, vysokokvalitné zvary – vrátane MIG alebo iných procesov s použitím hliníkového drôtu – letecký sektor zostáva stabilným hlavným spotrebiteľom hliníkového plniva.

3. Stavba lodí / Marine & Offshore / Marine-priemyselná výroba

- Námorný a lodiarsky priemysel sa spolieha na hliník pre korózii odolné a ľahké konštrukcie; plnivo na zváranie hliníka podporuje tieto konštrukcie. Správy o trhu pre dodávateľov zváracieho drôtu ukazujú vysoký dopyt zo strany lodiarskeho a námorného sektora.

- Konštrukcie na mori a zostavy námornej kvality často používajú hliníkové zliatiny, ktoré sa dobre zvárajú s prídavným drôtom – stabilný základ pre dopyt po prídavnom drôte, keď sa námorná konštrukcia alebo opravy zvyšujú.

4. Spotrebičský, HVAC a elektrotechnický priemysel

Hliník sa široko používa v elektrických krytoch, výmenníkových jednotkách, rámoch HVAC a krytoch, kde záleží na vodivosti, odolnosti proti korózii a nízkej hmotnosti, čo zvyšuje dopyt po plnive na zváranie týchto produktov.

S rastúcim dopytom spotrebiteľov a rastúcou výrobou sa vyrába viac hliníkových konštrukcií a krytov, čím sa zvyšuje spotreba prídavných materiálov na zváranie hliníka.

5. Konštrukcia, infraštruktúra a modulárna výroba

- Projekty infraštruktúry, modulárne stavebné komponenty a ľahké konštrukčné zostavy čoraz viac uprednostňujú hliník pre odolnosť a nižšiu hmotnosť v porovnaní s ťažšími kovmi.

- Ako globálne investície do výstavby a infraštruktúry pokračujú, dopyt po prefabrikovaných hliníkových moduloch, z ktorých mnohé sú spojené zváraním, rastie, čo vytvára stály dopyt po hliníkovom plnive.

6. Obnoviteľná energia a zelená infraštruktúra (napr. solárna, veterná, elektrická infraštruktúra)

- Rast v inštaláciách obnoviteľnej energie, infraštruktúry elektrických vozidiel a ľahkých konštrukčných komponentov podporuje používanie hliníka pre jeho odolnosť proti korózii a recyklovateľnosť.

- Keďže spoločnosti presadzujú trvalo udržateľné materiály, zváranie hliníka sa stáva bežnejším – podporuje dopyt po hliníkových výplňových drôtoch navrhnutých pre moderné aplikácie v energetickom sektore.

Dôvody smerujúce k hliníkovej výplni

- Potreby na ľahkú hmotnosť a odolnosť proti korózii: V automobilovom, leteckom, námornom a obnoviteľných zdrojoch energie – zníženie hmotnosti a odolnosť voči korózii alebo vplyvu prostredia robí hliník veľmi atraktívnym. Zváracie prídavné drôty spoľahlivo podporujú spájanie týchto hliníkových dielov.

- Regulačný a environmentálny tlak: Emisné predpisy, ciele v oblasti palivovej účinnosti a ciele trvalej udržateľnosti nútia výrobcov používať ľahšie materiály; z tohto posunu profitujú prídavné materiály na zváranie hliníka.

- Rast elektrických vozidiel a infraštruktúry: S rastom výroby elektromobilov rastie aj dopyt po krytoch batérií, rámoch a ľahkých zostavách na báze hliníka – všetky potrebujú prídavný kov na zváranie.

- Zvýšené používanie prefabrikovaných hliníkových modulov: Pri výrobe vo veľkom meradle, modulárnej konštrukcii a štandardizovaných zostavách umožňuje zváranie hliníka škálovateľnú výrobu – čím sa podporuje väčšia spotreba plniva.

- Priemyselný trend smerom k automatizácii a veľkoobjemovému zváraniu: Keďže továrne prijímajú robotiku a automatizované zváracie linky, dopyt po konzistentnom vysokokvalitnom hliníkovom zváracom drôte rastie, z čoho majú úžitok dodávatelia aj výrobcovia.

Spôsoby, ako znížiť prerušenia podávania, ktoré spôsobujú prestoje

Prerušenie podávania môže zastaviť výrobu, narušiť rytmus zvárača a spôsobiť nezrovnalosti v kvalite. Pri použití Aluminium Mig Wire plynulé podávanie závisí od konzistentného napätia, čistých dráh a predvídateľných postupov pri manipulácii. Nasledujúce metódy pomáhajú obmedziť neplánované prestávky a udržiavať stabilný tok zvaru počas dlhých zmien.

- Udržujte vložky čisté a vymeňte ich skôr, ako bude viditeľné opotrebovanie

Hliníkové hobliny a prach sa postupne hromadia vo vnútri vložiek, čím sa zvyšuje odpor drôtu. Aj mierny odpor môže spôsobiť prestávky, ktoré prerastú do úplného zastavenia podávania. Výmena vložiek v predvídateľnom cykle, namiesto čakania na viditeľné poškodenie, udržuje pohyb drôtu hladký a znižuje náhle spomalenia.

- Prispôsobte typ hnacieho kotúča a napätie drôtu

Nesprávny tlak hnacieho valca môže deformovať mäkký hliníkový drôt alebo umožniť skĺznutie, keď podávač narazí na mierny odpor. Použitie kotúčov vhodných pre hliníkové profily a nastavenie napätia len natoľko, aby sa drôt uchopil bez sploštenia, udržiava stabilné podávanie. Rýchla kontrola pri každej zmene radenia zabraňuje kumulatívnemu posunu.

- Potvrďte orientáciu cievky a konzistenciu ťahania

Ak sa cievka otáča nerovnomerne alebo zaznamená nepredvídateľný ťah, podávač sa môže na chvíľu zastaviť. Uistite sa, že každá cievka sedí presne vo svojom držiaku s hladkým otáčaním a predvídateľným odporom. Odstránenie prebytočnej pásky alebo orezanie zamotaných vonkajších vrstiev napomáha hladkému odvíjaniu drôtu.

- Znížte ostré ohyby a trecie body v kábli

Hliníkový drôt sa pod tlakom ľahko ohýba a ostré krivky zvyšujú trenie. Umiestnite podávače a horáky tak, aby ste udržali široké, plytké oblúky káblov. Usporiadajte hadice a káble tak, aby ste sa vyhli zovretiu alebo slučke, ktorá obmedzuje pohyb počas zvárania.

- Na ochranu cievok používajte čisté a suché skladovanie

Vlhkosť alebo vzduchom prenášané nečistoty z dielne sa môžu prilepiť na drôt a vytvoriť malé trecie body vo vnútri vložky. Udržiavanie cievok uzavretých alebo skladovaných v čistých nádobách až do inštalácie znižuje hromadenie cudzieho materiálu a zlepšuje dlhodobú stabilitu krmiva.

- Skontrolujte kontaktné hroty na skoré známky opotrebovania

Opotrebenie kontaktného hrotu postupne mení správanie drôtu na výstupe, čím sa zvyšuje odpor a nestabilita oblúka. Kontrola špičiek počas prestávok alebo plánovaných výmen cievky zabraňuje nekonzistentnosti kŕmenia, ktorá sa prejaví ako krátke zastavenia alebo náhle zaváhania.

- Udržujte kŕmidlá bez prachu a zvyškov

Prach okolo hnacích valcov, ozubených kolies alebo vnútorných dráh sa môže hromadiť a brániť rotácii. Rýchla každodenná rutina čistenia, najmä v miestach zvárania s vysokou prevádzkou, pomáha udržiavať hladký prívod drôtu počas celej zmeny.

- Trénujte operátorov v riadenom strihaní drôtu

Ak je koniec drôtu odrezaný nerovnomerne alebo ponechaný s háčikom, môže sa zachytiť vo vložke alebo hnacom kotúči. Naučiť operátorov, aby čisto odstrihli drôt pred každým zaťažením cievky, znižuje malé, ale časté problémy s podávaním, ktoré prerušujú prácu.

- Skontrolujte návyky uhla horáka počas dlhých prechodov zvaru

Nadmerné naklonenie horáka môže spôsobiť ťah v mieste, kde drôt vstupuje do kontaktného hrotu. Povzbudzovanie stabilného uhla počas plochých, zvislých a horných pozícií pomáha udržiavať tok drôtu bez oneskorenia spôsobeného trením.

- Sledujte prerušenia, aby ste identifikovali vzory špecifické pre stanicu

Niektoré pracovné stanice majú viac problémov s podávaním v dôsledku usporiadania, prúdenia vzduchu, vedenia káblov alebo postupov operátora. Vedenie jednoduchého denníka prerušení pomáha tímom identifikovať a opraviť opakujúce sa problémy, ktoré by inak zostali skryté.

Ktoré manipulačné postupy zabraňujú problémom s povrchovou kontamináciou

Znečistenie povrchu je častou príčinou nekonzistentnosti zvaru, najmä pri práci s hliníkovými komponentmi a hliníkovým MIG drôtom. Pretože hliník ľahko priťahuje oxidy, oleje a vzduchom prenášané zvyšky, manipulačné postupy zohrávajú priamu úlohu pri udržiavaní čistých povrchov, ktoré podporujú stabilné oblúkové správanie, hladkú tvorbu guľôčok a predvídateľné spojenie. Nasledujúce techniky pomáhajú znižovať riziká kontaminácie v každodenných výrobných pracovných tokoch.

- Pri dotyku hliníkových častí používajte čisté rukavice

Kožné oleje sa ľahko prenášajú na hliník a môžu sa šíriť cez líniu kĺbu. Nosenie čistých rukavíc vyhradených len na manipuláciu s hliníkom znižuje možnosť vzniku olejových stôp, ktoré sa neskôr vypália do zvarového kúpeľa. Ak sa v nich nahromadí prach, nečistoty alebo zvyšky chladiacej kvapaliny, vymeňte ich.

- Udržujte diely mimo holých pracovných stolov

Pracovné stoly často nesú kovové triesky, prach z brúsok, rezné oleje a bežné zvyšky z dielne. Použitie špeciálnych podložiek, čistých podnosov alebo nekovových podložiek zabraňuje tomu, aby diely zachytávali nečistoty, ktoré by sa mohli zachytiť vo vnútri zóny zvaru počas zahrievania.

- Komponenty skladujte v krytých nádobách alebo regáloch

Otvorené police vystavujú hliníkové povrchy časticiam prenášaným vzduchom z oblastí obrábania, brúsenia a dopravy. Kryté nádoby alebo uzavreté police chránia časti pred prachom a zablúdenými trieskami, čím sa skracuje čas navyše na čistenie pred zváraním.

- Oddeľte hliníkové nástroje od oceľových

Nástroje používané na oceli často obsahujú častice, ktoré sa môžu preniesť na hliníkové povrchy. Uchovávanie kefiek, svoriek a ručných nástrojov len z hliníka zabraňuje krížovej kontaminácii a zabraňuje cudzím časticiam, ktoré by mohli narušiť tok kaluží.

- Vyhnite sa opieraniu častí o abrazívne kotúče alebo drsné povrchy

Dokonca aj krátky kontakt so špinavými povrchmi môže zanechať piesok alebo vlákna, ktoré sa neskôr roztavia do zvaru. Špeciálne stojany alebo potiahnuté stojany pomáhajú udržiavať čisté kontaktné povrchy a zabraňujú náhodnej kontaminácii počas montáže.

- Po obrábaní skontrolujte chladiacu kvapalinu, mazivo alebo zvyšky značiek

Opracovaný hliník často zadržiava tenké filmy chladiacej kvapaliny alebo popisovačov. Okamžité utieranie dielov po opracovaní a použitie vhodných čistiacich prostriedkov odstráni zvyšky skôr, než stvrdnú alebo sa rozšíria cez hrany počas manipulácie.

- Cievky a spotrebný materiál uchovávajte zapečatené až do naloženia

Aluminium Mig Wire vystavené prachu alebo vlhkosti počas manipulácie môže zaniesť kontamináciu priamo do podávača alebo kontaktného hrotu. Uchovávanie cievok v čistých, zapečatených nádobách až do inštalácie pomáha udržiavať čistotu drôtu počas dlhých cyklov.

- Pri stohovaní tenkých panelov používajte čisté, mäkké bariéry

Stohovanie tenkých hliníkových plechov alebo panelov bez ochranných vrstiev môže zachytiť brúsny prach alebo umožniť, aby sa povrchy o seba navzájom odierali. Používanie čistých separátorov znižuje škrabance, vnorené častice a hromadenie oxidov.

- Skontrolujte zdvíhacie popruhy, popruhy a háky

V manipulačnej výbave sa môžu hromadiť nečistoty, kovové úlomky alebo zvyšky chemikálií. Kontrola zdvíhacieho zariadenia pred kontaktom s hliníkovými povrchmi znižuje možnosť prenosu nežiaduceho materiálu na diel počas pohybu.

- Udržujte pracovné zóny organizované, aby ste obmedzili náhodný kontakt

Preplnené alebo neprehľadné miesta zvyšujú riziko nárazu dielov do brúsky, rezných nástrojov alebo špinavých povrchov. Dobre organizované prostredie obmedzuje náhodný kontakt, ktorý vedie k usadzovaniu povrchu a znižuje úlohy čistenia na poslednú chvíľu.

Aké environmentálne a bezpečnostné postupy chránia personál pri zváraní hliníka

Zváranie hliníka predstavuje jedinečné environmentálne a bezpečnostné aspekty vďaka intenzite jasného oblúka, uvoľňovaniu jemných častíc a potrebe stabilných pracovných podmienok. Keď operátori manipulujú s Aluminium Mig Wire, správne postupy pomáhajú chrániť viditeľnosť, pohodlie pri dýchaní a stabilitu pracovného priestoru a zároveň podporujú konzistentnú kvalitu zvaru.

- Udržujte čisté prúdenie vzduchu bez narušenia ochranného plynu

Pri zváraní hliníka vznikajú jemné častice, ktoré sa môžu hromadiť v uzavretých priestoroch. Použite miestnu extrakciu umiestnenú na odvádzanie výparov z dýchacej zóny a zároveň udržiavajte nerušený obrazec ochranného plynu. Vyvážené prúdenie vzduchu pomáha udržiavať stabilitu v kaluži a zároveň zlepšuje pohodlie operátora.

- Poskytnite primeranú ochranu očí pre vysoký jas oblúka

Hliník vytvára silnú odrazivosť, čím zvyšuje oslnenie v porovnaní s mnohými inými kovmi. Prilby s vhodnými filtrami a bočnou ochranou znižujú námahu a pomáhajú udržiavať viditeľnosť počas dlhých zváracích prác. Dodatočné štíty proti oslneniu môžu podporiť operátorov pracujúcich v blízkosti reflexných povrchov.

Udržujte pracovný priestor suchý a bez rizika pošmyknutia

Okolo pracovných staníc sa môže hromadiť kondenzát a kvapky chladiacej kvapaliny. Umiestnenie absorpčných podložiek pod príslušenstvo, usporiadanie hadíc a udržiavanie chodníkov v suchu znižuje riziko pádu a zabraňuje neočakávanému pohybu pri premiestňovaní operátorov počas zvarov.

- Ovládajte stropné osvetlenie, aby ste znížili zrakovú únavu

Ostré alebo zle umiestnené osvetlenie môže prekážať operátorovi vo výhľade do mláky. Nastaviteľné svetlá umiestnené za zváračkou alebo nad oblasťou spoja zlepšujú čistotu bez zavádzania rušivých odrazov na hliníkových povrchoch.

- Zabezpečte správny výber rukavíc a oblečenia

Zváranie hliníka často zahŕňa rôzne prúdenie tepla. Operátori ťažia z rukavíc, ktoré umožňujú obratnosť a zároveň poskytujú izoláciu od sálavého a odrazeného tepla. Oblečenie by nemalo obsahovať voľné vlákna, aby sa zabránilo kontaminácii vzduchom a náhodnému kontaktu s oblúkom.

- Použite uzemnenie a správu káblov, aby ste predišli riziku zakopnutia

Káble vedené cez chodníky spôsobujú nebezpečenstvo zakopnutia a možné namáhanie podávačov. Usporiadanie káblov pozdĺž stien alebo pod ochrannými krytmi udržuje pohyb hladký a znižuje náhodné napätie počas dlhých zvarov.

- Overte, či teploty obrobku zostávajú zvládnuteľné

Hliník dokáže počas dlhších jázd nepredvídateľne zadržiavať teplo. Používanie infračervených kontrol alebo jednoduchých bezdotykových testov pomáha operátorom vyhnúť sa neočakávaným popáleninám pri premiestňovaní obrobkov. Rozmiestnenie zvarových sekvencií tiež podporuje zvládnuteľné teploty.

- Udržujte horľaviny mimo horúcich povrchov

Rozstrekovanie hliníka je zvyčajne nízke, ale príslušenstvo, handry a obalové materiály v blízkosti pracovnej zóny sa môžu stále zahriať. Skladovanie rozpúšťadiel, utierok a baliacej peny mimo oblúka znižuje možnosť náhodného vznietenia počas zvárania alebo po ňom.

- Implementujte jasné komunikačné signály okolo aktívnych zón zvaru

Jasné oblúky a hluk zariadenia obmedzujú verbálnu komunikáciu. Jednoduché ručné signály alebo svetelné indikátory informujú blízky personál o tom, kedy je zvar aktívny, kedy sú potrebné úpravy alebo kedy je bezpečné sa k nemu priblížiť. Tým sa zabráni náhodnému vystaveniu oblúku.

- Vyškolte personál v bezpečnej manipulácii s Aluminium Mig Wire

Konce drôtov môžu pri uvoľnení napätia neočakávane vyskočiť. Ukážka operátorom, ako ovládať chvost, kontrolovať smer cievky a zaobchádzať s ostrými hranami drôtu, chráni ruky a zabraňuje náhodnému šľahaniu počas inštalácie.

Ktoré dokončovacie postupy skracujú čas opravy viditeľných zvarov?

Skrátenie viditeľného času opravy zvaru začína malými rutinnými návykmi, ktoré obmedzujú nadmerné čistenie a zabraňujú hromadeniu prepracovania. Keď sa vo výrobných nastaveniach používa Aluminium Mig Wire, dokončovanie je oveľa jednoduchšie, keď je zvarový povrch už čistý, konzistentný a prístupný. Nasledujúce postupy pomáhajú skrátiť čas strávený brúsením, miešaním a opravou povrchových chýb.

- Pred zváraním udržujte okraje spojov čisté

Znečistenie povrchu je jednou z najväčších príčin viditeľných opráv. Jednoduché utretie schváleným čistiacim prostriedkom, po ktorom nasleduje ľahká mechanická príprava zoxidovaných hrán, znižuje sadze, zmenu farby a nerovné povrchy, ktorých neskoršie vyhladenie si vyžaduje viac času.

- Udržujte stabilnú dráhu podávania drôtu

Hladký, konzistentný oblúk vytvára jednotnú guľôčku, ktorá si vyžaduje menej miešania. Pravidelné kontroly vložiek, hnacích valcov a kontaktných hrotov pomáhajú znižovať menšie problémy, ktoré vytvárajú malé hrudky alebo chvenie. Jednotný tvar guľôčky skracuje čas konečného brúsenia, pretože je potrebné upraviť menej kontúr.

- Používajte riadenú rýchlosť jazdy, aby ste sa vyhli nadmernej konštrukcii

Dokončenie hrubého výstuže trvá dlhšie. Školenie operátorov, aby držali stabilné tempo, zabráni tomu, aby sa guľôčky stali objemnými. Keď zostane výška guľôčky konzistentná, dokončovacie tímy môžu namiesto hlbokého brúsenia prejsť priamo na ľahké hladenie.

- Chráňte zvar pred rozptýleným prúdením vzduchu

Nekonzistentné pokrytie plynom môže vytvoriť malé póry alebo drsnosť povrchu, ktoré je potrebné opraviť. Nastavenie štítov alebo zmena polohy uhla horáka na zlepšenie pokrytia znižuje potrebu kozmetických záplat, keď zvar vychladne.

- Počas chladenia vykonajte ľahký krok kefovania

Rýchly prechod kefou môže odstrániť uvoľnené zvyšky skôr, ako vytvrdnú. To znižuje množstvo zhutnených nánosov, ktoré musia brúsne čaty neskôr odstrániť. Pomáha tiež odhaliť skoré povrchové problémy, pričom sa dajú ľahko opraviť.

- Vyberte si brusivá vhodné na povrchovú úpravu hliníka

Hliník vyžaduje nástroje, ktoré odolávajú zaťaženiu. Použitím správnych lamelových koliesok, kotúčov alebo kief zabránite náradiu rozmazávať materiál po povrchu. Čisté a konzistentné rezy skracujú čas strávený opätovným otváraním upchatých brúsiv alebo opravou náhodných rýh.

- Prispôsobte umiestnenie zvaru dostupným uhlom

Ak je to možné, plánujte zvary tam, kde sa dokončovacie nástroje ľahko dostanú. Úzke rohy alebo hlboké vrecká spomaľujú akúkoľvek opravu alebo kozmetický prechod. Úprava orientácie upínadla alebo rozloženia dielu často znižuje skryté hodiny strávené dosahovaním nepríjemných zvarov.

- Sledujte, ktoré parametre zvárania znižujú dodatočné miešanie

Obchody často zisťujú, že malé zmeny parametrov – ako napríklad mierne úpravy posuvu drôtu alebo uhla horáka – vytvárajú guľôčku, ktorá potrebuje o niečo viac ako krok vyhladenia. Zaznamenávanie týchto zistení vytvára knižnicu, ktorá pomáha operátorom opakovať efektívne nastavenia.

- Udržujte dokončovacie nástroje udržiavané a organizované

Opotrebované kotúče, kontaminované kefy alebo chýbajúce zrná spomaľujú dokončovanie. Jednoduchá doska na nástroje v blízkosti pracovnej stanice zaisťuje, že operátori môžu rýchlo prepínať brúsne materiály a zostať konzistentné od jednej časti k druhej.

Ako zaradiť hliníkovú plnič do viaczmennej prevádzky

Štandardizujte montáž cievky, postupy podávania a intervaly výmeny vložky v rámci zmien. Použite kontrolné zoznamy pri odovzdávaní na zmeny, aby ste predišli posunu v nastavení a povzbuďte operátorov, aby okamžite hlásili akékoľvek nezrovnalosti v podávaní, aby údržba mohla zasiahnuť pred zastavením výroby.

Tipy na zabránenie vniknutiu cudzieho materiálu počas zvárania

Zahrnutie cudzieho materiálu často začína malými nečistotami, ktoré sa dostanú do zóny zvaru bez povšimnutia. Keď je súčasťou procesu Aluminium Mig Wire, oblúk môže zachytiť úlomky, častice oxidov alebo zvyšky vo vnútri roztavenej nádrže, čím sa vytvárajú slabé miesta alebo viditeľné povrchové chyby. Udržiavanie čistoty oblasti zvaru pomocou jednoduchých, opakovateľných návykov chráni štrukturálnu aj kozmetickú kvalitu.

- Tesne pred zváraním očistite spojovacie plochy

Prach, usadeniny oxidov, triesky po obrábaní a zvyšky z dielne sa môžu na hliníku rýchlo usadzovať. Príprava povrchu tesne pred zváraním – pomocou vhodných utierok alebo mechanického čistenia – zaisťuje, že častice nemigrujú do zvarového kúpeľa o chvíľu neskôr.

- Používajte špeciálne kefy a nástroje na hliník

Spoločné nástroje často nesú oceľové častice, brúsnu drvinu alebo olej. Špeciálne nástroje zabraňujú krížovej kontaminácii a znižujú možnosť, že sa zablúdené úlomky zachytia v zóne zvárania. Tieto nástroje skladujte na jasne označenom mieste, aby boli oddelené od zariadení na všeobecné použitie.

- Chráňte otvorené kĺby pred prúdením vzduchu a chodidlami

Prievan môže vyfúknuť nečistoty do odkrytých drážok, najmä ak sú diely dlho uložené v prípravkoch. Okolo kritických spojov umiestnite veterné štíty alebo jednoduché bariéry. Vyhnite sa tiež odstaveniu dielov na chodníkoch, kde sa často nakopáva polietavý prach a triesky.

- Udržujte spotrebný materiál zakrytý až do inštalácie

Cievky, hroty a trysky nechránené môžu zachytávať prach alebo zvyšky dielne. Uchovávajte ich zapečatené v čistých nádobách, kým ich nebudete potrebovať, a čiastočne použité cievky zakryte, keď sa nepoužívajú. Aj malé čiastočky prilepené na drôte sa môžu počas kŕmenia dostať do mláky.

- Skontrolujte rukavice, rukávy a zástery, či neobsahujú uvoľnené vlákna

Textilné vlákna niekedy spadnú do oblasti zvaru, keď sa opotrebované ochranné prostriedky začnú trhať. Kontrola uvoľnených závitov alebo zapustených rukávov pod chrániče paží znižuje riziko unášania vlákien do kaluže pri premiestňovaní horáka.

- Udržujte čistú vložku a dráhu podávania

Hliníkový drôt môže zachytávať prach alebo hobliny vo vnútri vložky. Pravidelná výmena vložiek a utieranie dráhy drôtu pomáha predchádzať nánosom materiálu, aby sa zlomili v strede zvaru. Hladké podávanie znižuje možnosť vniknutia malých nečistôt do oblúka.

- Obmedzte brúsenie v blízkosti zóny zvárania

Častice z brúsok alebo rezných kotúčov môžu pristávať vo vnútri otvorenej škáry. Keď sa oblúk zapáli, tieto častice sa môžu rozpustiť vo zvarovom kúpeli. Dokončenie náročných brúsnych krokov pred konečným nasadením chráni nečistoty mimo citlivých povrchov.

- Použite čisté podložky alebo rozpery

Akýkoľvek podklad používaný počas zvárania by nemal obsahovať zvyšky, chladiacu kvapalinu pri obrábaní alebo vložené častice. Pred nastavením vykonajte rýchle stieranie a vizuálnu kontrolu, aby ste sa uistili, že sa nič nemôže preniesť do koreňa zvaru, keď začne oblúk.

- Počas výmeny cievky skontrolujte stav plniaceho drôtu

Pri výmene cievok skontrolujte počiatočné obaly hliníkového drôtu MIG, či neobsahujú indikátory, ako je prach, jemné kovové častice alebo zmena farby. Orezajte sporné vrstvy, aby do podávača vstúpil iba čistý drôt.

- Skladujte obrobky mimo obrábacích operácií

Obrábacie centrá uvoľňujú jemné triesky, ktoré sa môžu usadzovať na hliníkových povrchoch. Zváracie zariadenia umiestnite ďalej od týchto oblastí alebo nainštalujte jednoduché závesy, ktoré blokujú úlomky vo vzduchu. Čisté skladovanie udržuje diely bez materiálu, ktorý by sa mohol neskôr zachytiť vo zvare.

Prečo kooperatívne vzťahy s dodávateľmi skracujú kvalifikačné cykly

Otvorená komunikácia o predpokladaných podmienkach aplikácie, ochota dodať vzorky cievok a pohotové riešenie problémov skracujú čas schválenia. Dodávatelia, ktorí dokážu zdokumentovať konzistentnú kvalitu cievky a poskytnúť podporu na podlahe, znižujú trenie spínacieho spotrebného materiálu.

Ako sa líšia pracovné postupy pri opravách hrubých častí v porovnaní s tenkými panelmi

Oprava zváraných zostáv si vyžaduje rôzne prístupy v závislosti od toho, či je materiálom ťažký profil alebo tenký panel. Každý z nich sa pri pôsobení tepla, deformácie a mechanického namáhania správa inak, najmä pri použití hliníkového mig drôtu ako spotrebného materiálu na opravu. Pochopenie toho, ako sa tieto pracovné postupy líšia, pomáha tímom efektívne obnovovať komponenty a zároveň chrániť štrukturálnu integritu.

| Aspekt | Hrubé rezy | Tenké panely |

|---|---|---|

| Tepelný manažment | Absorbujte a udržujte teplo dlhšie; pomalšie chladenie ovplyvňuje reguláciu kaluže | Rýchlo reagovať na teplo; riziko deformácie vyžaduje krátke stehy a rýchlejšiu jazdu |

| Príprava | Na odstránenie trhlín si vyžaduje hlbší výkop | Používa plytké čistenie, aby sa zabránilo nadmernému riedeniu |

| Upevnenie | Vo všeobecnosti stabilné s jednoduchými svorkami | Potrebuje podporné prípravky na obmedzenie ohýbania a skreslenia |

| Použitie plniva | Väčší objem plniva; často viacnásobné prechody | Minimálne množstvo plniva na obmedzenie tepla a zníženie obliekania po práci |

| Chladiaci prístup | Pomalé chladenie; kontroluje zvyškové napätie | Rýchle chladenie; striedanie strán pomáha obmedziť ťah |

| Viditeľnosť defektu | Zamerajte sa na štrukturálnu obnovu | Vyžaduje dôkladnejšie kozmetické kontroly |

| Voľba nástroja | Umožňuje ťažšie brúsne a tvarovacie nástroje | Potrebuje ľahšie abrazíva a nízky tlak |

| Stimulácia operátora | Stabilné tempo, umožňujúce teplu usadiť sa | Rýchlejšie prihrávky s riadeným načasovaním, aby sa zabránilo prehriatiu |

Rýchly sprievodca rozhodnutím pre výber drôtu a spôsob podávania

| Typ aplikácie | Bežný rozsah priemerov drôtu | Odporúčaný spôsob kŕmenia |

|---|---|---|

| Tenké kozmetické panely | Menšie priemery | Cievka pištole alebo zatváracia výplata |

| Konštrukčné zvary | Stredné priemery | Push-pull s krátkou vložkou |

| Robotické vysokocyklové linky | Stredné až väčšie priemery | Cievka na pištoli s riadeným vyplácaním |

Ktoré kontrolné body znižujú úniky a funkčné poruchy v zváraných zostavách

Prevencia úniku a funkčná spoľahlivosť závisia od štruktúrovaných kontrolných bodov, ktoré zachytávajú malé odchýlky skôr, ako ovplyvnia konečnú montáž. Pri práci s procesmi, ktoré sa spoliehajú na Aluminium Mig Wire, konzistentné overovacie body pomáhajú zabezpečiť, aby si každý spoj zachoval stabilné spojenie, rozmerovú presnosť a dlhodobú odolnosť. Nasledujúce kontrolné body posilňujú kontrolu nad zostavami, ktoré musia zostať utesnené, tlakotesné alebo štrukturálne konzistentné.

- Príprava spoja a overenie montáže

Pred začatím zvárania skontrolujte, či sú okraje čisté, bez oxidov a či sú správne zarovnané. Aj malé medzery môžu vytvoriť slabé miesta, z ktorých môže neskôr unikať plyn alebo kvapalina. Uistite sa, že dizajn spoja zodpovedá zamýšľanej špecifikácii a že rozpery, svorky a upevňovacie prvky držia diely bezpečne.

- Potvrdenie koreňového priechodu pre zostavy s uzavretými dutinami

Pri najbližšej príležitosti skontrolujte počiatočný prechod zvaru. Overte správne spojenie, rovnomerné navlhčenie v rohoch a pravidelný spodný profil tam, kde je prístupný. Nepravidelnosti v koreni sa často skryjú za neskoršími prechodmi, vďaka čomu je tento kontrolný bod jednou z prvých príležitostí na zabránenie vnútorným únikom.

- Kontrola regulácie tepla a interpass správania

Sledujte, ako spoj reaguje na teplo pri postupe zvaru. Ak sa kaluže stane pomalou alebo príliš tekutou, môžu sa vytvoriť malé dutiny alebo neúplné prechody. Uistite sa, že interpass teplota zostáva v rámci obvyklého rozsahu v obchode, takže správanie materiálu zostáva predvídateľné.

- Kontrola konzistencie pokrytia plynom

V blízkosti kritických spojov sledujte vzor ochranného plynu. Prievan, posun uhla horáka alebo zablokované dýzy môžu spôsobiť pórovitosť, ktorá neskôr vedie k netesnostiam. Rýchla kontrola prietoku pred spustením každej hlavnej zvarovej línie znižuje tieto riziká.

- Kontrola kontinuity povrchu a obrysu guľôčky

Po vychladnutí zvaru skontrolujte, či na povrchu nie je podrezanie, nerovnomerné vystuženie, malé dierky alebo prerušenia zvlnenia. Tieto signály často naznačujú vnútornú pórovitosť alebo zachytené vrecká, ktoré oslabujú spoj alebo zhoršujú tesniacu schopnosť.

- Vzorkovanie prierezu alebo výrezu pre komponenty s vysokou prioritou

Ak je to možné, v kontrolovaných intervaloch odoberajte malé kupóny. Rezanie a skúmanie týchto prierezov odhalí, či hĺbka fúzie, rovnomernosť prieniku a prechody spojov zostávajú konzistentné. Táto metóda je užitočná pri overovaní linky alebo vždy, keď dlhé výrobné série prinášajú postupný posun.

- Overenie rozmerov a vyrovnania

Nesprávne zarovnanie môže vytvoriť body napätia, ktoré sa neskôr pod tlakom otvoria. Použite jednoduché meradlá alebo fixky na potvrdenie, že zvar nevytiahne zostavu z polohy. Tento kontrolný bod je obzvlášť dôležitý, keď sa na rovnakom komponente zbiehajú viaceré zvary.

- Kontrola tlaku alebo vákua pred konečnou montážou

Pri produktoch, kde záleží na tesnení, otestujte komponent pri nízkej intenzite nastavenia tlaku alebo vákua. To upozorňuje na mikrokanály alebo neúplné spojenie, ktoré vizuálna kontrola nemusí zachytiť. Testovanie v počiatočnom štádiu zabraňuje rozoberaniu alebo zošrotovaniu hotových jednotiek.

- Záverečný test funkčnosti po vychladnutí

Určité chyby sa prejavia až vtedy, keď zváraná zostava dosiahne izbovú teplotu. Vykonanie záverečnej funkčnej kontroly – ako je overenie pohybu, uloženia alebo zaťaženia – pomáha potvrdiť, že tepelná kontrakcia nevytvorila medzery ani skryté trhliny.

Spôsoby škálovania pilotnej linky na plnú produkciu pri zachovaní kvality zvaru

Udržiavajte replikačné nastavenia naprieč bunkami, zabezpečte, aby sa náhradné diely a vložky zhodovali s overeným hardvérom a uchovávajte zásobník kvalifikovaných cievok zo schválených šarží, aby ste sa vyhli náhradám na poslednú chvíľu. Operátori krížového vlaku tak, aby definované nastavovacie rutiny dôsledne dodržiavali všetky zmeny.

Ako udržať systémy podávania konzistentné naprieč strojmi

Vytvorte súpravu štandardných dielov pre dráhy podávania vrátane typu vložky, kontaktného hrotu a hnacích valcov. Súpravy štítkov na stroj a vyžadujú si pravidelný audit, aby sa zabezpečilo, že diely sú v rámci servisných intervalov. To znižuje variabilitu medzi nominálne identickými strojmi.

Typický kontrolný zoznam na riešenie problémov pre zváračských technikov

| Pozorovaný problém | Skontrolujte 1 | Kontrola 2 | Kedy eskalovať |

|---|---|---|---|

| Nekonzistentný oblúk | Stav vložky | Tlak hnacieho valca | Technická podpora dodávateľa |

| Kozmetické vady | Cestovná rýchlosť | Uhol horáka | Hutnícky prehľad |

| Opakovaná pórovitosť | Čiastočná čistota | Plynová tryska | Proces rekvalifikácie |

Ako nastaviť opakovateľný plán údržby pre systémy podávačov

Intervaly výmeny vložky definujte na základe hodín alebo výmeny cievky, a nie čakania na poruchy. Zahrňte rýchly vizuálny kontrolný zoznam pre opotrebovanie hnacieho valca a plán výmeny kontaktných hrotov, aby ste predišli chveniu, ktoré ovplyvňuje kontinuitu lemu.

Jednoduchý kontrolný zoznam na poschodí pre začiatok zmeny

| Úloha | Poznámka |

|---|---|

| Skontrolujte upevnenie cievky | Skontrolujte správne napnutie a čistotu |

| Skontrolujte opotrebovanie vložky | Ak je ošúchaný alebo ohnutý, vymeňte ho |

| Vizuálne skontrolujte prietok plynu | Skontrolujte stav trysky a pohára |

Ako znížiť skryté náklady na časté výmeny cievok

Tam, kde to manipulácia umožňuje, použite väčšie veľkosti cievok a navrhnite miesta na výmenu cievok v pracovnom toku, aby ste minimalizovali prerušenia. V prípade robotických liniek skracujú jednotky na automatickú výmenu cievok čas manuálnej manipulácie a zachovávajú konzistenciu dráhy podávania.

Spôsoby, ako otestovať novú vložku alebo podkladový materiál pred vykonaním zmeny procesu

Zavedenie novej rozpery alebo podkladového materiálu do pracovného postupu zvárania môže ovplyvniť prenos tepla, tvar guľôčky, podporu koreňa a celkovú konzistenciu. Namiesto okamžitého posunu o celý rad, kontrolované testovanie pomáha potvrdiť, či sa nový materiál správa tak, ako sa očakáva, s Aluminium Mig Wire a vašimi stanovenými parametrami. Nasledujúce prístupy znižujú riziko a odhaľujú, ako sa materiál správa v reálnych podmienkach obchodu.

- Začnite s malými opakovateľnými doštičkami na vzorky

Pripravte dávku rovnakých testovacích doštičiek z rovnakého materiálu a hrúbky, aké boli použité pri výrobe. Naneste novú rozperu alebo podložku a urobte viacero vzoriek zvaru s použitím rovnakej rýchlosti posuvu, uhla a nastavenia podávania drôtu. Porovnanie týchto vzoriek vedľa seba poskytuje skorý pocit stability a opakovateľnosti.

- Porovnajte vzhľad koreňa so známym odkazom

Skúšobné kusy narežte na prierezoch alebo odstráňte podložku po ochladení, aby ste pozorovali kvalitu koreňov. Hľadajte rovnomerné spojenie, hladké prechody do základného kovu a konzistentné prenikanie po celej dĺžke. Ak sa koreň medzi kusmi líši, nový materiál môže ovplyvňovať tok tepla alebo zadržiavanie plynu.

- Skontrolujte, ako nový materiál zvláda hromadenie tepla

Niektoré podložky zostávajú stabilné počas opakovaných cyklov zvárania, zatiaľ čo iné po zahriatí zmäknú alebo deformujú. Aby ste to vyhodnotili, spustite niekoľko guľôčok rýchlo za sebou na rovnakom nastavení. Sledujte, či nový materiál mení tvar, uvoľňuje zvyšky alebo ovplyvňuje stabilitu guľôčky pri zvyšovaní teploty.

- Sledujte množstvo čistenia po zváraní

Nový podklad môže zaniesť zvyšky, stopy alebo povrchovú kontamináciu, ktorá predlžuje čas dokončovania. Sledujte, koľko kefovania, škrabania alebo brúsenia je potrebné v porovnaní s aktuálnym nastavením. Dokonca aj nepatrné zvýšenie úsilia pri čistení môže ovplyvniť dlhodobú účinnosť.

Zaveďte vibrácie alebo pohyb upevnenia

Ak výroba zahŕňa posúvanie, upínanie alebo manipuláciu so zostavou počas zvárania, simulujte rovnaké pohyby počas testovania. Niektoré podložky držia pri pohybe pevne, zatiaľ čo iné sa mierne posúvajú a menia správanie zvaru. To pomáha overiť, či materiál zostáva správne usadený v reálnych podmienkach.

- Interakcia pokrytia testovacieho plynu

Umiestnite novú vložku alebo podložku na pozície, kde sú vzory ochranného plynu normálne stabilné. Pozorujte, ako s ním prúd plynu interaguje pri rôznych uhloch horáka. Nezvyčajné turbulencie, malé vrecká zachyteného plynu alebo nekonzistentné pokrytie sa často prejavia až pri živých prechodoch.

- Vyhodnoťte kompatibilitu s vaším úložným prostredím

Niektoré rozperné alebo podložné materiály absorbujú vlhkosť alebo zachytávajú nečistoty v závislosti od toho, ako sú skladované. Nechajte niekoľko vzoriek v rovnakom prostredí, kde sa bežne nachádza váš spotrebný materiál, a potom s nimi po typickom skladovacom cykle zvarte. Tento krok identifikuje citlivosť na vlhkosť, prach alebo zmeny teploty.

- Zhromaždite dojmy operátora

Aj keď merania vyzerajú prijateľne, operátori si môžu všimnúť malé rozdiely v odozve na kaluže, viditeľnosti alebo celkovej jednoduchosti ovládania. Pozvite spätnú väzbu od skúsených zváračov aj od novších pracovníkov. Konzistentné dojmy medzi viacerými operátormi často odhaľujú praktické faktory, ktoré môžu formálnemu testovaniu chýbať.

- Spustite malú pilotnú dávku vo výrobných podmienkach

Pred úplným prijatím materiálu ho integrujte do krátkej skúšobnej prevádzky zahŕňajúcej zvládnuteľný počet zostáv. Používajte rovnaké zariadenia, tempo a pracovný postup, aké bežne vidíte na podlahe. To odhaľuje skutočné faktory, ako je rytmus linky, manipulačné návyky alebo problémy s prístupom k baterke, ktoré testy na skúšobnom zariadení nemusia ukázať.

Ako previesť úspešný prototypový zvar na opakovateľnú výrobnú operáciu

Zdokumentujte každú premennú, ktorá ovplyvňuje vzhľad a výkon zvaru: vôľu spoja, rýchlosť posuvu, množstvo drôtu a nastavenia stroja. Zopakujte nastavenie v riadenej pilotnej bunke, aby ste potvrdili opakovateľnosť pred škálovaním.

Ako monitorovať jemnú degradáciu kvality zvaru počas dlhých výrobných sérií

Dlhé výrobné série často prinášajú postupné zmeny v kvalite zvaru, ktoré nie sú okamžite viditeľné. Tieto zmeny môžu pochádzať z opotrebovania zariadenia, variácií spotrebného materiálu, únavy operátora alebo podmienok prostredia. Detekcia skorých signálov umožňuje tímom reagovať skôr, ako sa chyby rozšíria do celej série. Nasledujúce metódy podporujú stabilný výkon Aluminium Mig Wire počas rozšírených operácií.

- Nastavte konzistentné vizuálne kontrolné body v definovaných intervaloch

Priraďte operátorom alebo inšpektorom kontrolu vzhľadu zvaru v rutinných bodoch prerušenia, napríklad po každom nastavenom počte zostáv alebo pri plánovaných prechodoch zmien. Hľadajte malé posuny v obryse guľôčky, farbe, jednotnosti alebo cestovných značkách. Malá odchýlka od obvyklého vzhľadu sa často objaví skôr, ako sa objavia merateľné chyby.

- Sledujte čas brúsenia a úpravy povrchu

Ak dokončovacie čaty strávia viac času vyhladzovaním zvarov, proces zvaru sa môže posúvať, aj keď lem ešte prejde základnou kontrolou. Zaznamenávanie priemerného dokončovacieho úsilia pomáha odhaliť jemné problémy, ako je nekonzistentnosť podávania drôtu, posun uhla horáka alebo opotrebovanie vložky.

- Použite jednoduché meracie šablóny

Vytvorte základné meradlá alebo šablóny, ktoré porovnávajú šírku húsenice, výšku výstuže a dĺžku zvaru. Kontrola oproti týmto referenciám niekoľkokrát za zmenu zachytí malé, postupné zmeny, ktoré môžu operátori počas bežného zvárania prehliadnuť.

- Monitorujte stabilitu podávača a zvuk oblúka

Stabilný proces Aluminium Mig Wire normálne vytvára konzistentný oblúkový tón a predvídateľný pohyb drôtu cez podávač. Akékoľvek nové chvenie, zaváhania alebo malé pulzy často signalizujú rastúce trenie alebo únavu vložky. Zdokumentovanie týchto pozorovaní umožňuje údržbe zasiahnuť skôr, ako dôjde k prerušeniam.

- Zaznamenajte čísla šarží spotrebného materiálu na sledovanie trendov

Zaznamenajte si, ktoré šarže drôtu sa používajú počas konkrétnych výrobných okien. Ak sa pri konkrétnej šarži opakovane objavuje jemná degradácia, tímy môžu izolovať, či problém pochádza zo spotrebného materiálu, podmienok skladovania alebo nastavenia stroja. Dodávateľom to tiež pomáha efektívnejšie podporovať riešenie problémov.

- Vykonávajte pravidelné krátkodobé skúšky zvarov

Krátko zastavte výrobu v plánovaných intervaloch, aby ste na čistej vzorkovej doštičke napustili kontrolovanú testovaciu guľôčku. Porovnajte zvar s referenčnými vzorkami schválenými skôr v projekte. Aj malé zmeny v zmáčaní guľôčok, prietoku alebo stabilite oblúka môžu naznačovať, že časti systému vyžadujú pozornosť.

- Dávajte pozor na teplotný posun v pracovnom prostredí

Predĺžené chody môžu pomaly zvyšovať teplotu horákov, podávačov a pracovných plôch. Keď sa zariadenie zahrieva, môžu sa objaviť jemné zmeny v správaní sa pri jazde, odozve na kaluže a distribúcii tepla. Sledovanie toho, ako sa diely a nástroje správajú ku koncu zmeny, zabraňuje tomu, aby sa problémy považovali za chybu operátora.

- Zahrňte operátorov do včasnej detekcie

Operátori si často všimnú malé náznaky dlho predtým, ako sa objaví viditeľný defekt. Povzbudzujte ich, aby hlásili nezvyčajný pohyb drôtu, mierne zmeny v odozve kaluže alebo menšie výkyvy v spätnej väzbe stroja. Jednoduchá rutina podávania správ pomáha zachytiť skoré zhoršenie, ktoré môže automatické monitorovanie prehliadnuť.

Ako si udržať rezervu osvedčeného spotrebného materiálu bez presýtenia

Udržiavanie stabilných zásob známych, spoľahlivých spotrebných materiálov je dôležité pre akúkoľvek zváraciu operáciu, avšak nadmerné zásoby obmedzujú skladovací priestor a rozpočet. Vyvážený prístup umožňuje mať po ruke dôveryhodný hliníkový migový drôt a ďalšie materiály bez hromadenia nepotrebných zásob. Nasledujúce stratégie pomáhajú výrobným tímom zostať pripravené a zároveň sa vyhýbať plytvaniu.

- Vytvorte priebežný bezpečnostný nárazník na základe skutočného používania

Namiesto hádania sledujte, koľko cievok sa zvyčajne spotrebuje počas priemerného cyklu práce. Akonáhle sa objaví vzor, nastavte vyrovnávaciu pamäť, ktorá pokrýva bežné výkyvy, ale nepresahuje to, čo môže obchod reálne použiť v blízkej budúcnosti. Tým sa zabráni náhlemu nedostatku a zároveň sa zabráni hromadeniu starnúcich zásob.

- Používajte krátke, predvídateľné nákupné intervaly

Plánovanie menších, častých objednávok udržuje regály čerstvé a znižuje pravdepodobnosť, že staršie cievky budú sedieť príliš dlho. Dodávatelia často podporujú plánované intervaly, čo umožňuje obchodom udržiavať známy spotrebný materiál pripravený bez toho, aby museli nosiť mesiace nevyužitých zásob.

- Oddeľte osvedčené šarže od nových skúšobných šarží

Nechajte si malú rezervu kvalifikovaných šarží, ktoré už na linke fungovali dobre. Uložte ich na vyhradenom mieste mimo experimentálnych šarží alebo nových dodávok. Identifikujte každú cievku s jej dátumom prijatia a kódom šarže, pričom uprednostnite použitie najskoršej prijateľnej šarže.

- Dohodnite sa s dodávateľmi na konzistentnej dostupnosti

Podeľte sa o predpokladané modely spotreby s dôveryhodným dodávateľom, aby mohli pripraviť zodpovedajúce úrovne zásob. To znižuje potrebu ťažkého skladovania na mieste, pretože dodávateľ je pripravený dodať požadované množstvo hneď, ako vám začne klesať vyrovnávacia pamäť.

- Rotujte inventár pomocou jednoduchej metódy sledovania

Tento prístup pomáha udržiavať kvalitu tým, že spoľahlivé materiály sú preferovanou voľbou pre významné montáže alebo urgentnú údržbu. Tento prístup chráni rezervný materiál pred starnutím a predchádza situáciám, keď sa zabudnuté zásoby stanú nepoužiteľnými.

- Prehodnoťte úroveň rezerv pri zmene produkcie

Ak nový projekt zvýši spotrebu drôtu alebo dočasné spomalenie zníži dopyt, zodpovedajúcim spôsobom upravte veľkosť rezervy. Kontrolovanie skutočného používania z času na čas udržiava inventár v súlade s aktuálnym pracovným zaťažením namiesto zastaraných očakávaní.

- Na neočakávanú prácu použite malú pohotovostnú policu

Udržujte samostatnú policu alebo skrinku na uloženie malého inventára spotrebného materiálu, ktorý je známy svojim stálym výkonom. Tento priestor zostáva počas rutinných operácií nedotknutý a využíva sa iba vtedy, keď súrne alebo vysoko prioritné úlohy vyžadujú zaručený, overený materiál.

Zamerajte sa na overiteľné kroky: kvalifikujte chémiu drôtu na reprezentatívnych spojoch, štandardizujte dráhy podávania, zaznamenávajte čísla šarží cievok a spustite krátke pilotné série, ktoré odrážajú skutočné nastavenie výroby. Oslovte spotrebného partnera, akým je napríklad kunliwelding. pre vzorkové cievky a zdokumentované prenosy parametrov potom potvrďte výsledky v pilotnej bunke s rovnakým podávačom, vložkou a usporiadaním upínacích prípravkov plánovaných pre plnú výrobu. Keď tímy premenia pokusy na opakovateľnú prax, rozhodovacie body o hliníkovom mig drôte sa stanú prevádzkovými kontrolami, ktoré chránia priepustnosť, obmedzujú prepracovanie a udržujú pozornosť na výkon montáže, a nie na neistotu spotrebného materiálu.

NEXT:Ako dodávatelia zabezpečujú kompatibilitu hliníkových drôtov

Súvisiace produkty

-

Vidieť viac

Vidieť viac

5154 Zvárací drôt zliatiny hliníka

-

Vidieť viac

Vidieť viac

ER4043 kremíkový hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER4047 Hliníkový zvárací drôt MIG

-

Vidieť viac

Vidieť viac

ER5154 Al-Mg zliatinový drôt

-

Vidieť viac

Vidieť viac

ER5087 Hliníkový zvárací drôt horčíka

-

Vidieť viac

Vidieť viac

Hliníkový zvárací drôt ER5183

-

Vidieť viac

Vidieť viac

ER5356 Hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER5554 Hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER5556 Hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER1100 Hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER5754 Hliníkový zvárací drôt

-

Vidieť viac

Vidieť viac

ER2319 Hliníkový zvárací drôt